Cianofícea: A impressora 3D

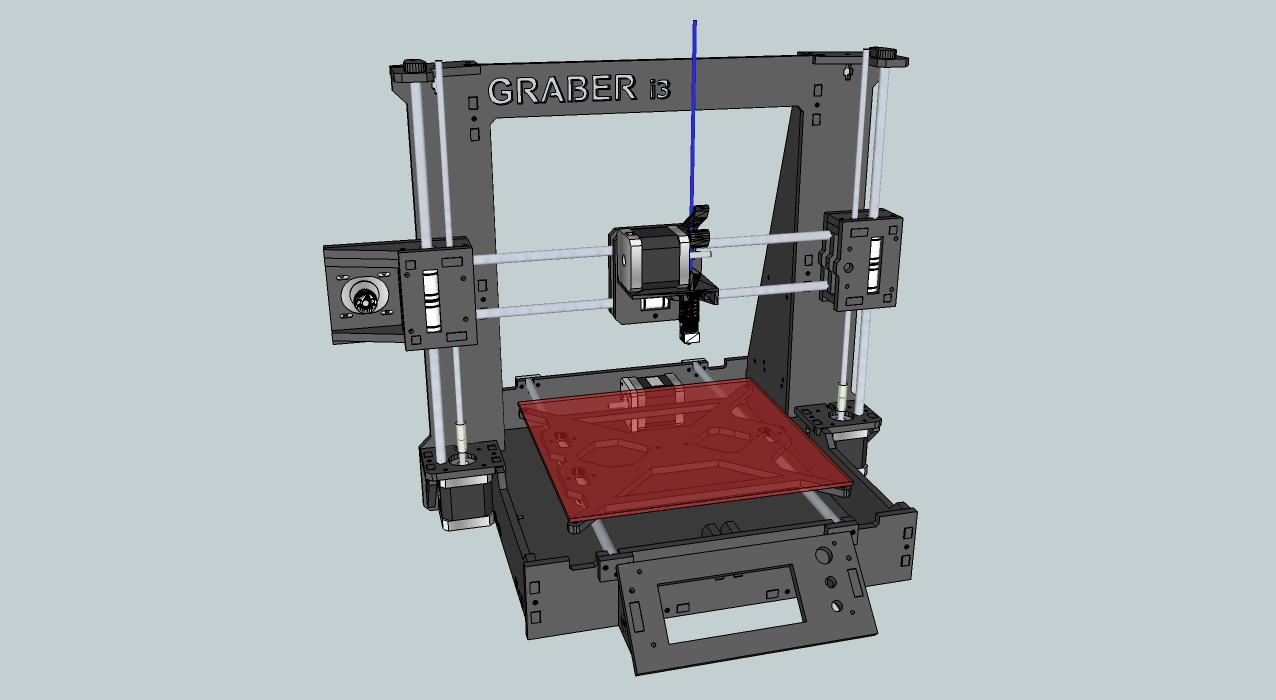

Modelo da impressora

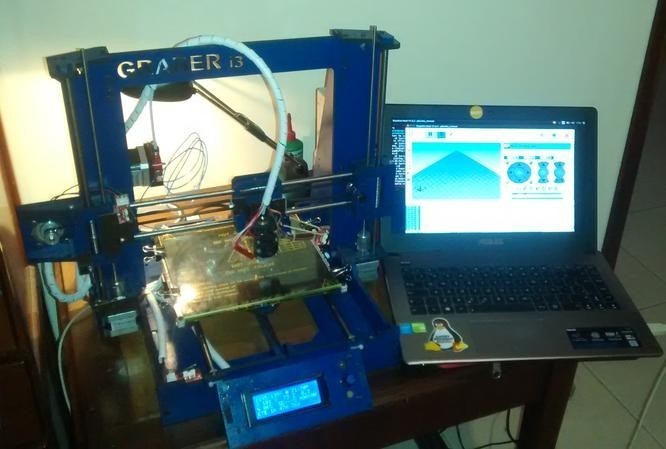

Projeto pessoal iniciado no segundo semestre de 2016, com o intuito de construir uma impressora 3D com o menor custo/benefício o possível. Trata-se de uma impressora 3D do modelo Graber I3, possui Hardware e Software completamente livre.

Todos as peças para a construção do modelo básico estão listadas na Wiki oficial do projeto. No entanto ao construir o meu modelo quis incluir algumas melhorias no original, de forma que ainda assim continuasse custando menos que R$500.00 (já adianto que o objetivo foi atingido!). As melhorias seriam de mudar o sistema de injeção para bowden e implementar o BAL (Bed auto leveling) usando um sensor indutivo, coisas que algumas pessoas já fizeram, no entanto aumentando o custo moderadamente. Apesar de os objetivos de baixo custo já ter sido atingido, o projeto continua em andamento no sentido de melhorar a calibração do software Marlin o projeto tem previsão para ser finalizado no início de 2018.

Outra mudança que estou propondo para esse projeto de forma a diminuir o custo dos motores (parte mais cara), será a de mudar os motores de passo do eixo Z (vertical) para motores DC com encoder rotativo sem perder a precisão. Esta mudança não é nada simples e exige uma calibração muito delicada, portanto ainda não foi implementada, mas ja está planejada.

O nome Cianofícea provém das algas azuis, uma homenagem ao meus amigos do projeto do iGEM que trabalharam com microalgas e me apoiaram no desenvolvimento desta impressora.

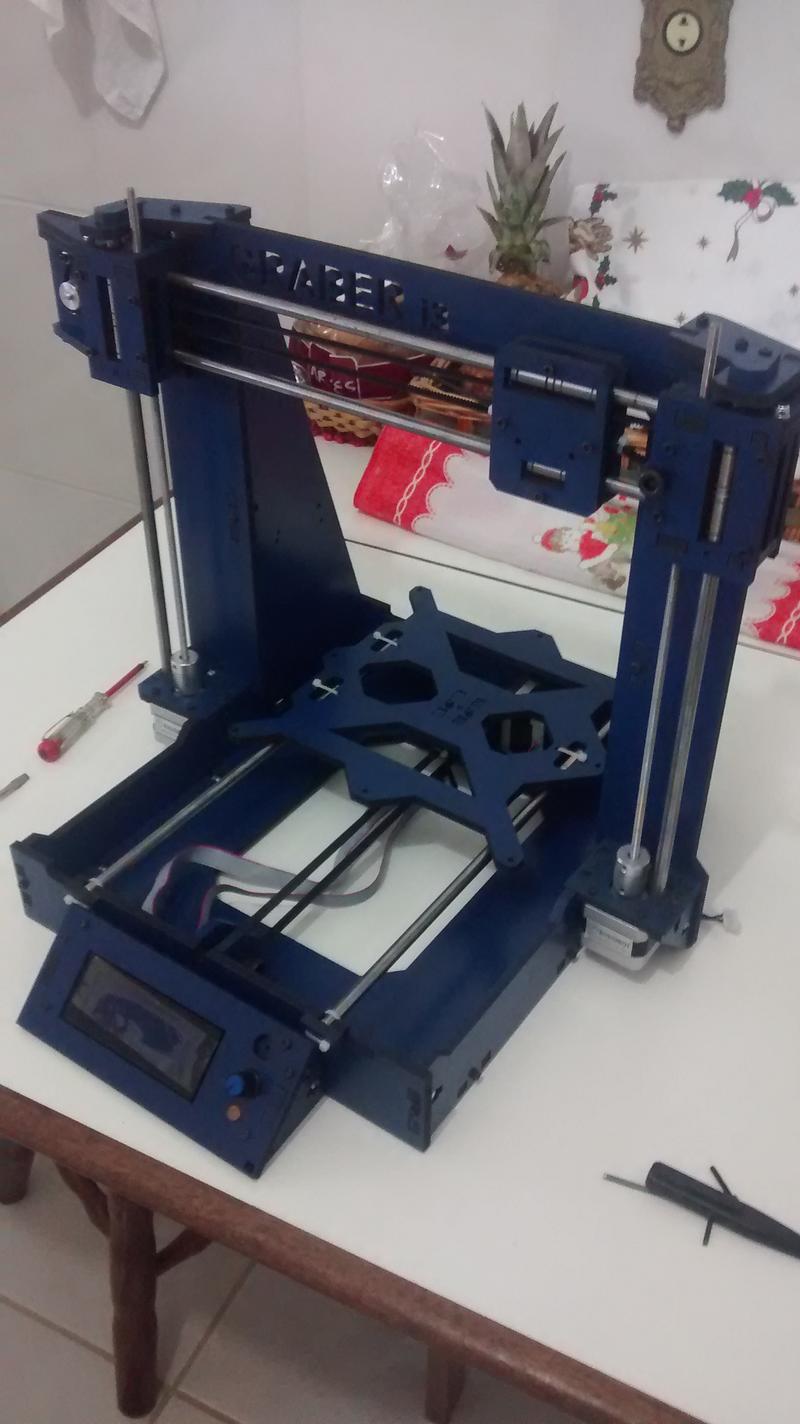

Inicio da montagem (Sim, nada melhor que trabalhar perto da comida, na cozinha, construir uma impressora da fome!)

O design do frame foi o original do projeto que esta na Wiki oficial do projeto cortada na laser do INOVALAB-USP, pintado com tinta em spray para automóveis a fim de impermeabilizar o MDF para que ele não empene devido a acumulo de umidade com o tempo. A montagem é um procedimento simples desde que seja bem atento para não montar fora de ordem, é so seguir o manual do site oficial.

Parte estrutural montada Montagem das barras roscadas verticais, correia do eixo Y (bandeja).

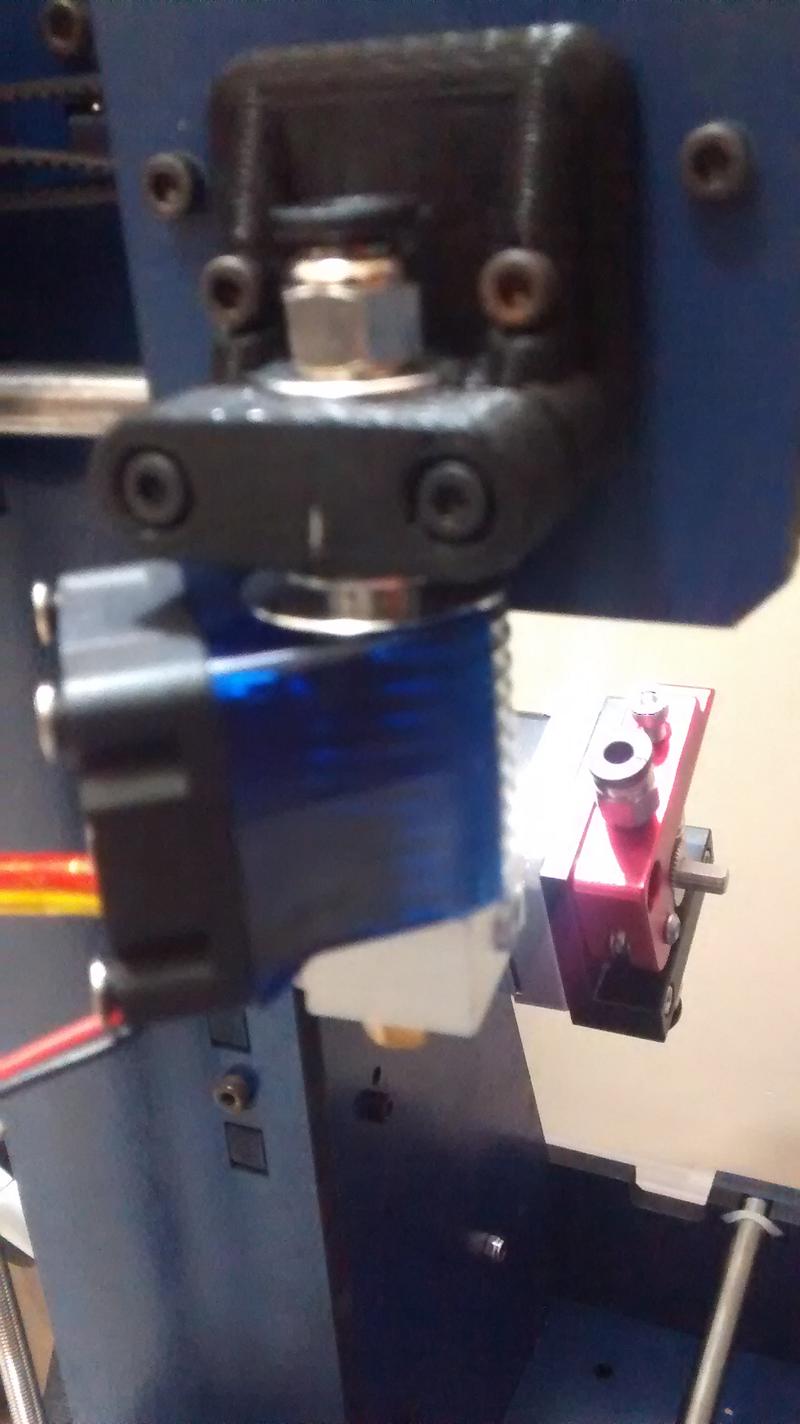

A implementação da extrusora é uma parte curiosa pois é, de certa forma, recursiva: para ter uma impressora 3D você precisa ter uma impressora 3D. Aproveito para fazer um agradecimento ao João Vitor D. Molino, do Instituto de Farmácia que imprimiu esta peça para o projeto.

Peças de suporte para o bico de extrusão impressas em 3D

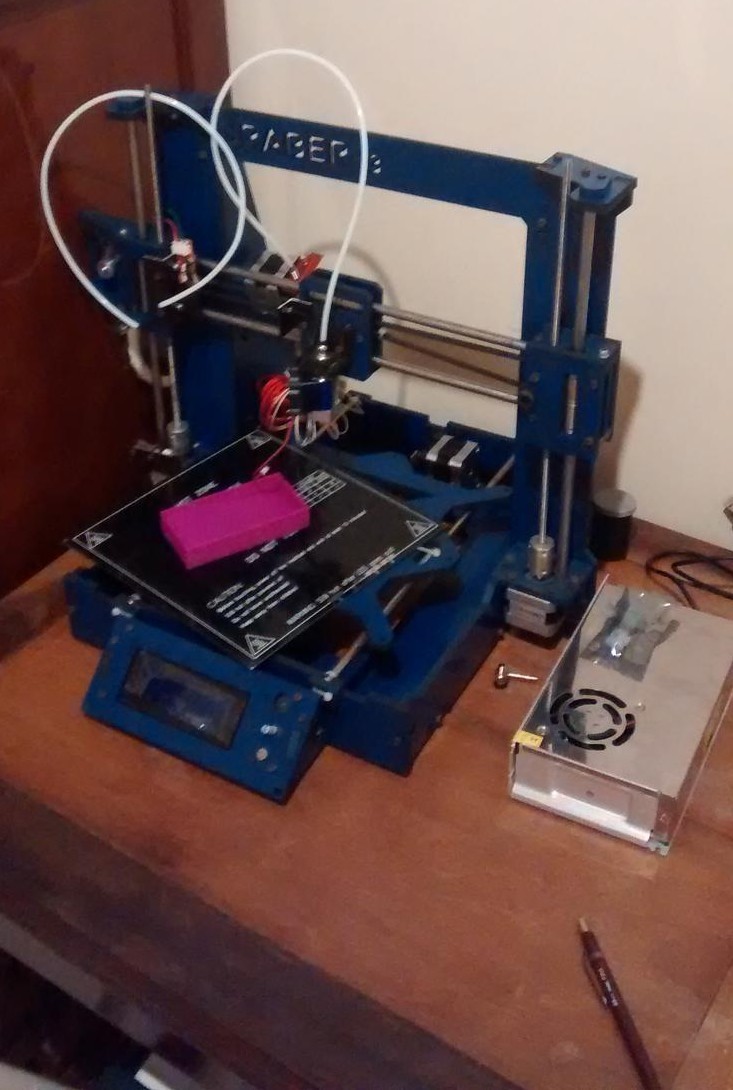

O bowden é basicamente uma mudança do motor que normalmente fica no proprio carro do Eixo X, para algum outro lugar (no meu movi ele para as placas de sustentação laterias) de forma a diminuir a inércia do carro e dessa forma poder movê-lo mais rapidamente e obter uma melhor qualidade na impressão simultaneamente. O motor é conectado a extrusora por um tubo de PTFE, plástico cujo coeficiente de atrito é um dos mais baixo entre os materias do tipo (apesar de parecer coisa de rocket science, tem vendendo no mercado livre).O nome Bowden provém do sistema de freio usado em bicicletas que tem o mesmo nome, onde um cabo de aço que transmite a força da manete para o atuador na roda é levado por dentro de um tubo de uma extremidade a outra.

Ênfase para o pequeno tubo branco sobre a impressora.

O hardware de controle dela é o tradicional RAMPS, que consiste em um Arduíno MEGA, que utiliza um shield para controlar motores de passo, servo motores, alguns sensores de temperatura e aquecedores (Curiosidade: no Firmware Marlin, ela usa controle PID, com refinadíssima implementação)

Nesta versão, já funcional, ainda não esta implementado o sensor indutivo, no entanto usa-se um servo com um endstop na extremidade de seu braço como alternativa para medir a distancia do bico a mesa; pró: é muito barato, contra: dificil calibração, servo perde estabilidade e gera ruido ao ponto de travar o sistema durante impressão; considero melhor pagar R$10.00 mais caro e usar um indutivo =)

Repetindo, este projeto ainda esta em andamento, a documentação das mudanças ainda não estão disponíveis, em breve esta página será atualizada.